De TU/e, het studententeam en Metalot

Er is dringende behoefte aan methodes om hernieuwbaar, dus op gasloze wijze, hoge temperaturen te kunnen bereiken, en dat vereist opslagmethoden.

Een techniek wordt ontwikkeld op o.a. de TU Eindhoven in het studententeam Solid ( https://teamsolid.org/ ).

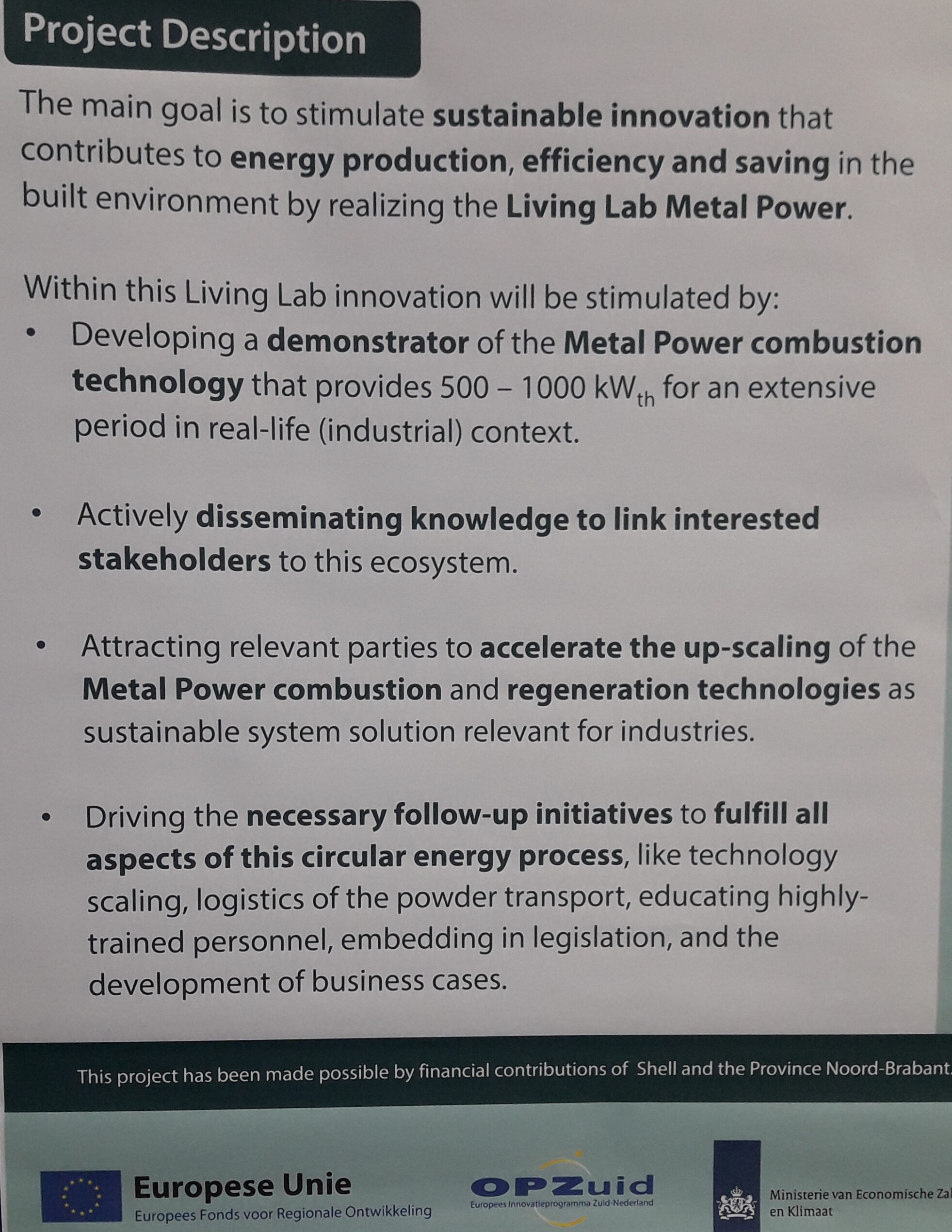

Bij het project hoort een Visiedocument Iron Power ecosystem, die te vinden is op https://www.metalot.nl/kennisportal/ . Daar staat ook een haalbaarheidsstudie van TNO die voor enkele scenario’s inschat wat het kost per kWh.

Enkele afbeeldingen en beweringen in dit artikel komen uit dit visiedocument.

De concretisering wordt verder aangejaagd door het kenniscentrum Metalot, een samenwerkingsverband van de TU/e, de zinkfabriek Nyrstar, de provincie Noord-Brabant en de gemeente Cranendonck.

Op 21 mei 2022 hield Metalot een Open Dag in zijn pand in Budel. Mijn vrouw en ik hebben er een dagje elektrisch fietsen tegenaan gegooid om daar te gaan kijken. Enkele foto’s komen van die open dag.

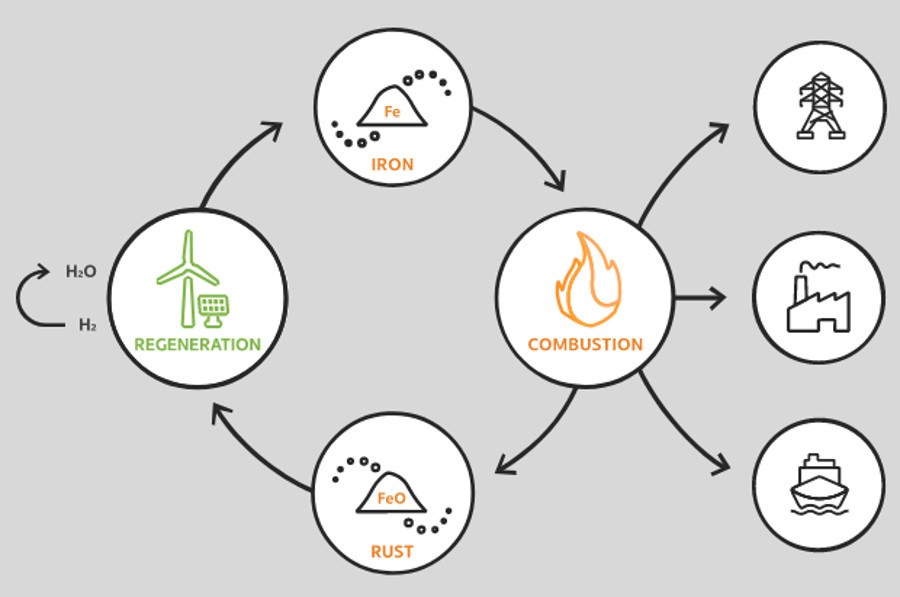

Het beginsel

De techniek zit in principe simpel in elkaar.

Zoals alle opslagprocessen, heeft dit proces een voorkant waar de gebruiker zit, en een achterkant die regenereert.

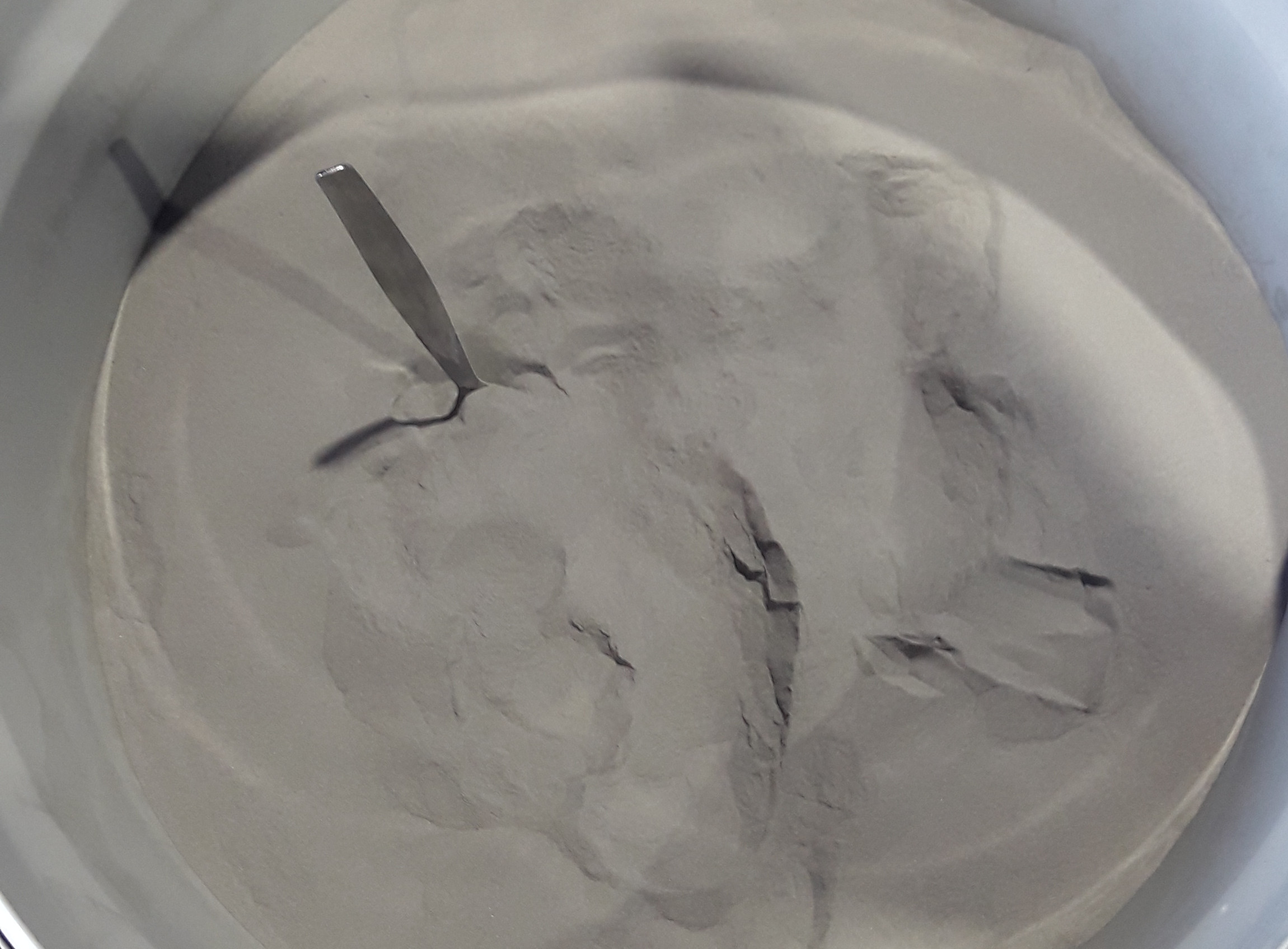

Aan de voorkant van de cyclus gaat fijnverdeeld zuiver ijzer een verbrandingsreactie aan met zuurstof uit de lucht. Het is in feite de alledaagse roestreactie, maar dan extreem versneld omdat het ijzer erg fijn verdeeld is.

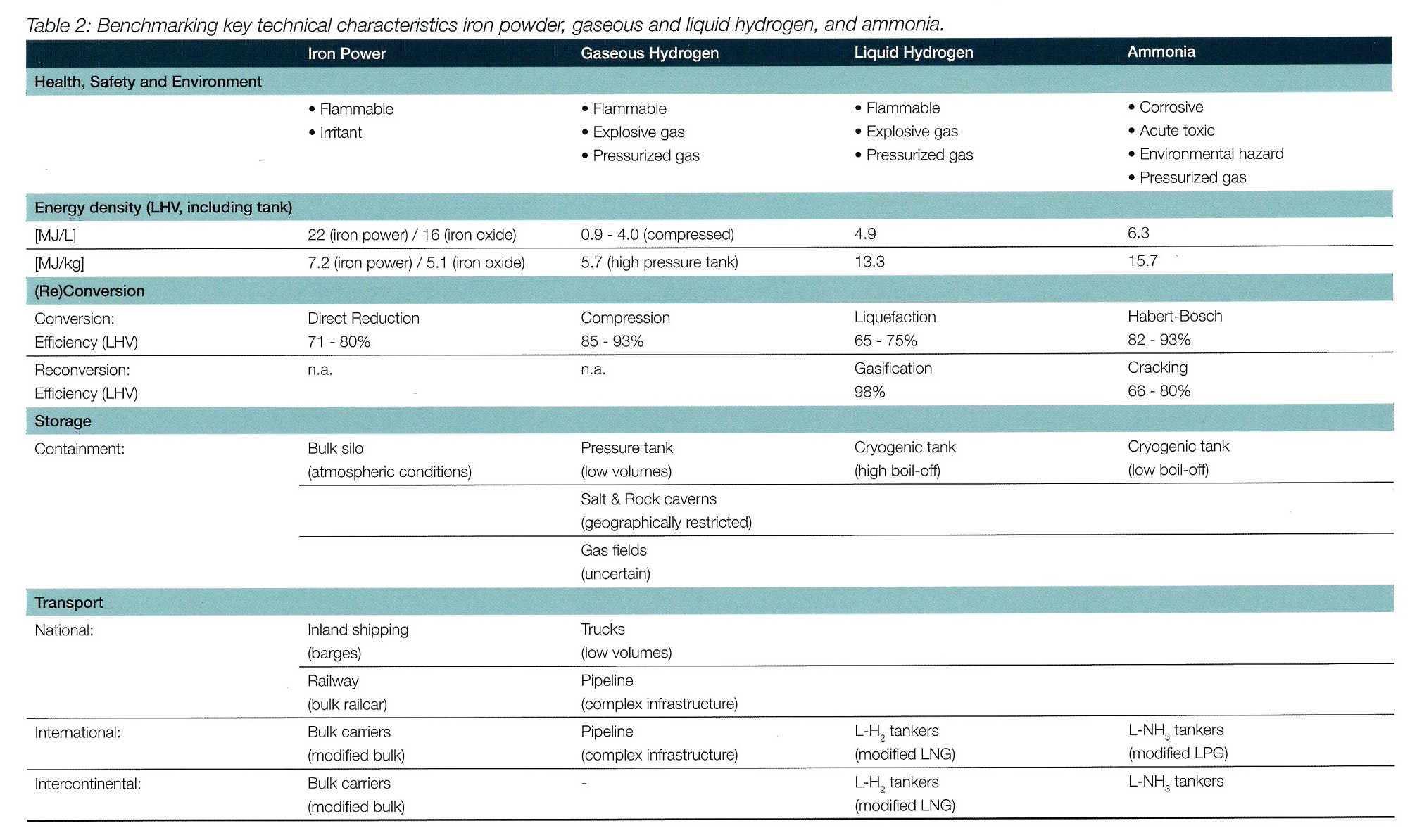

De nettoreactie is 4Fe + 3O2 geeft 2Fe2O3 . Volgens de tabellenboeken zou dat op basis van zuiver ijzer 14,7MJ/kg opbrengen, maar omdat ijzerpoeder een mengsel van lucht en ijzer is, brengt de reactie in praktijk 7,2MJ per kg ijzerpoeder op. Ter vergelijking: de verbranding van vloeibare waterstof levert per kg 13,3MJ op en van ammoniak 15,7MJ.

De verbranding haalt desgewenst met gemak het smeltpunt van ijzer (1535°C – het ijzer is tijdens het verbrandingsproces vloeibaar). In praktijk hoeft de op te warmen materie zelden warmer te worden dan 1000°C.

Ter vergelijking: de universele gasbrander van de GAMMA haalt volgens de advertentie maximaal 1300°C, een acetyleenbrander om te lassen haalt 3100°C en een gasoven 280°C.

Aan de achterkant moet het ijzeroxide weer omgevormd worden tot zuiver ijzer. Dat gebeurt met waterstof (waarmee dit opslagsysteem dus een van de vele claims op duurzame waterstof is). Er bestaan hiervoor in praktijk drie systemen, waarvan de bespreking hier te ver voert.

Alle opslagsystemen kennen verliezen. Je moet aan de regeneratiekant meer energie toevoeren dan er aan de gebruikskant vrijkomt. In dit geval bij elke 100MJ uit ongeveer 125 tot 140MJ in.

Voor- en nadelen en klimaat en milieu en waar de waterstof gemaakt wordt

Het systeem heeft eigenlijk weinig nadelen

- het systeem legt een claim op hernieuwbare waterstof

- het systeem heeft omzettingsverliezen zoals alle opslagsystemen

- Het voornaamste fysieke nadeel is dat ijzerpoeder zwaar is (pakweg 3kg/liter) en vast is (wat moeilijk te verenigen is met subtiele kleppensystemen), en dat het systeem groot is. Je moet er geen vliegtuig op willen laten vliegen.

Het systeem is vooral geschikt voor statische en drijvende toepassingen, zoals een stoomketel (zie het eerdere verhaal over een experiment bij Bavaria op https://www.bjmgerard.nl/roestbier/ ), of bijvoorbeeld voor de backup van een stadsverwarming, of op een boot. - Het ijzerpoeder is fijn stof in de grootte-categorie van 20 – 50µm (grof stof), maar het is bedoeld als gesloten systeem. Voor de zekerheid zit er ook een HEPA-filter op, maar het is de bedoeling dat dat niet nodig is (o.a. omdat het in een mum van tijd vol zit als het wel nodig is).

Moeilijk in te schatten, maar mogelijk om en nabij neutraal, is de prijs per MWh.

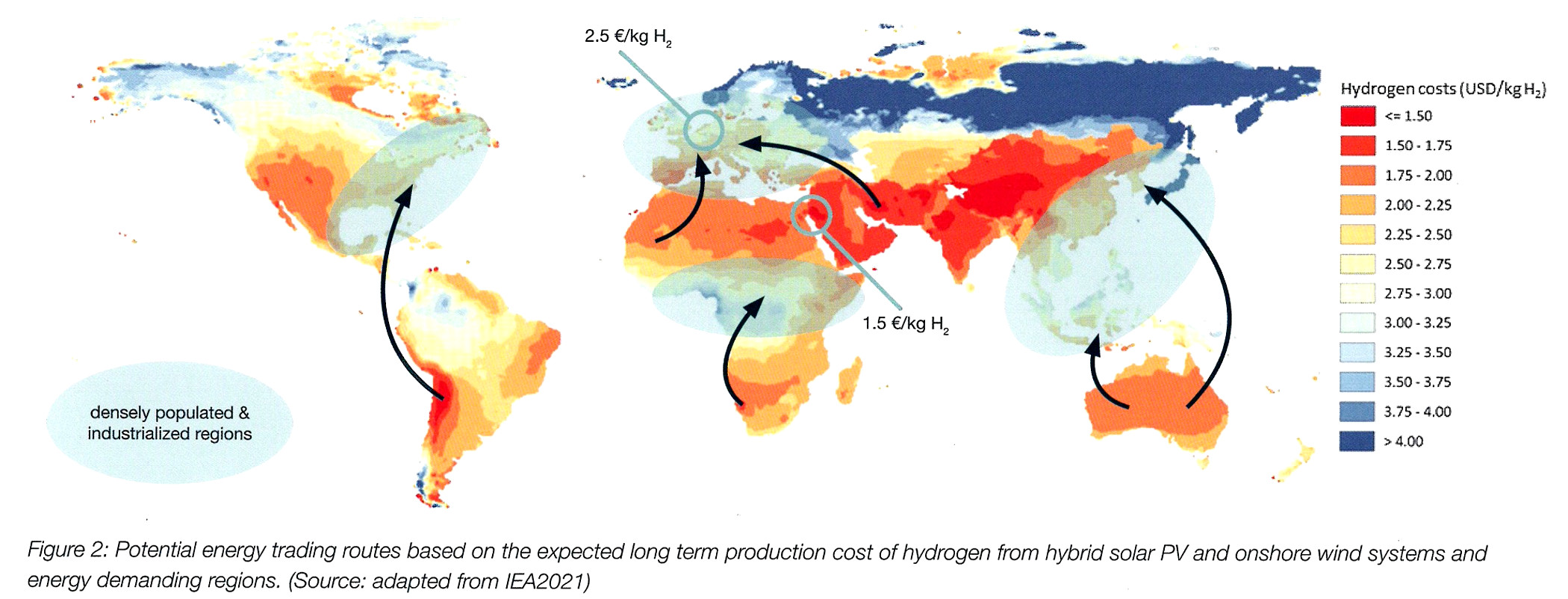

Mede op gezag van TNO noemt het Visiedocument voor hete stoom uit ijzer dat geregenereerd is in Saoedi-Arabië, verscheept naar Rotterdam en verder, en toegepast op industrieterrein Moerdijk, all-in op ca 9 cent/kWh. Waterstof met de pijplijn uit Saoedi_Arabië of waterstof uit de Noordzee (waarna in beide gevallen regeneratie in Nederland) komen ook op ongeveer dat bedrag.

Het Visiedocument meent dat het ETS de aardgasprijs ook zal opjagen tot ongeveer 9 cent/kWh.

Maar in de politieke omstandigheden van dit moment is elke prijsaanname van aardgas een slag in de lucht.

Tijdens de Open dag sprak inleider Managing Director Langereis van Metalot over transport naar en vanuit Australië. Dat om praktische redenen: Australië heeft een hoop woestijn waar je waterstof kunt maken, en heeft al een ertsoverslagstructuur (en geen geopolitieke problemen). Maar Spanje of Griekenland (als men in de EU zelfvoorzienend wil zijn) of Marokko zou in principe ook kunnen.

Voordeel is

- dat het systeem simpel werkt (o.a. omdat het bij normale luchtdruk werkt),

- simpel transporteert. Het is een stuk eenvoudiger om het roestpoeder naar de waterstof te brengen dan andersom.

- De grondstof is ongevaarlijk, ruim beschikbaar en gaat in beginsel onbeperkt lang mee

- De eigenlijke kern van het systeem is per definitie klimaatneutraal als de waterstof met duurzame stroom wordt vervaardigd.

- Om de eigenlijke kern heen zitten voorzieningen (met een modieuze term ‘ecosysteem’ genoemd) die (nog) niet klimaatneutraal zijn. Bulkcarriers verbruiken verrassend weinig energie, maar wat ze gebruiken is nog fossiel.

Een lading ijzerpoeder moet eerst geprepareerd worden, en dat gaat ook nog via fossiel.

Al met al brengt een GJ via de ijzerpoederroute, all-in, momenteel 11kg CO2 de lucht in (waarvan het meeste voor rekening van de boot). Voor aardgas is dat 56kg.

In theorie kunnen de aanpalende voorzieningen teruggebracht worden tot bijna 0kg CO2 . - De verbranding loost geen zwaveloxide (zit niet in de brandstof)

- De verbranding produceert ultra-weinig stikstofoxiden (onder andere omdat het bij atmosferische druk is). De emissiefactor is 10gr NOx/GJ (een Euro6-diesel op een gewone buitenweg zit ergens rond de 330gr/GJ

De Open Dag

Inhoudelijk is hierboven alles al wel verteld. Nog wat foto’s.

Deze demonstratiemachine moet 0,5 tot 1,0 MWthermisch kunnen gaan leveren.