De 43000ste bezoeker

Bij elke keer dat mijn homepage weer duizend keer is aangeklikt, een artikel dat wat buiten de gangbare thema’s op deze website ligt.

Waterstof is op deze website vaker aan de orde geweest, maar nog geen waterstof die uit de grond komt of daaruit gehaald zou kunnen worden. Daarover dit verhaal.

Het zal een enerzijds-anderzijds verhaal worden, met nog vele onzekerheden. Het (?) staat er niet voor niets.

Waterstof

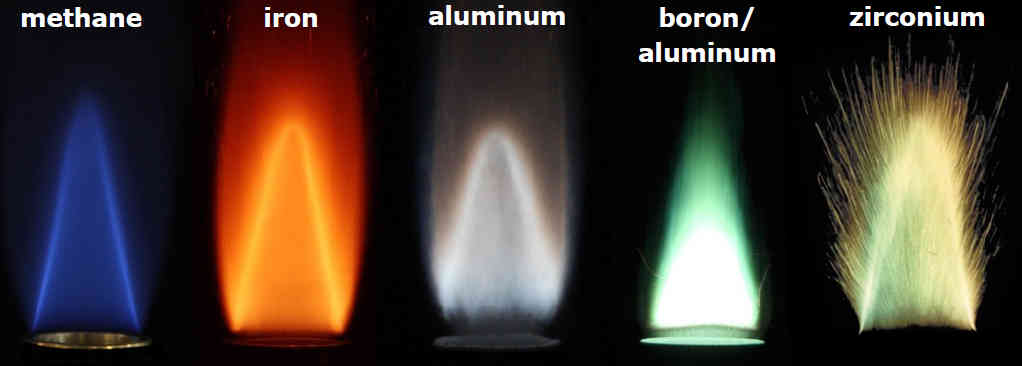

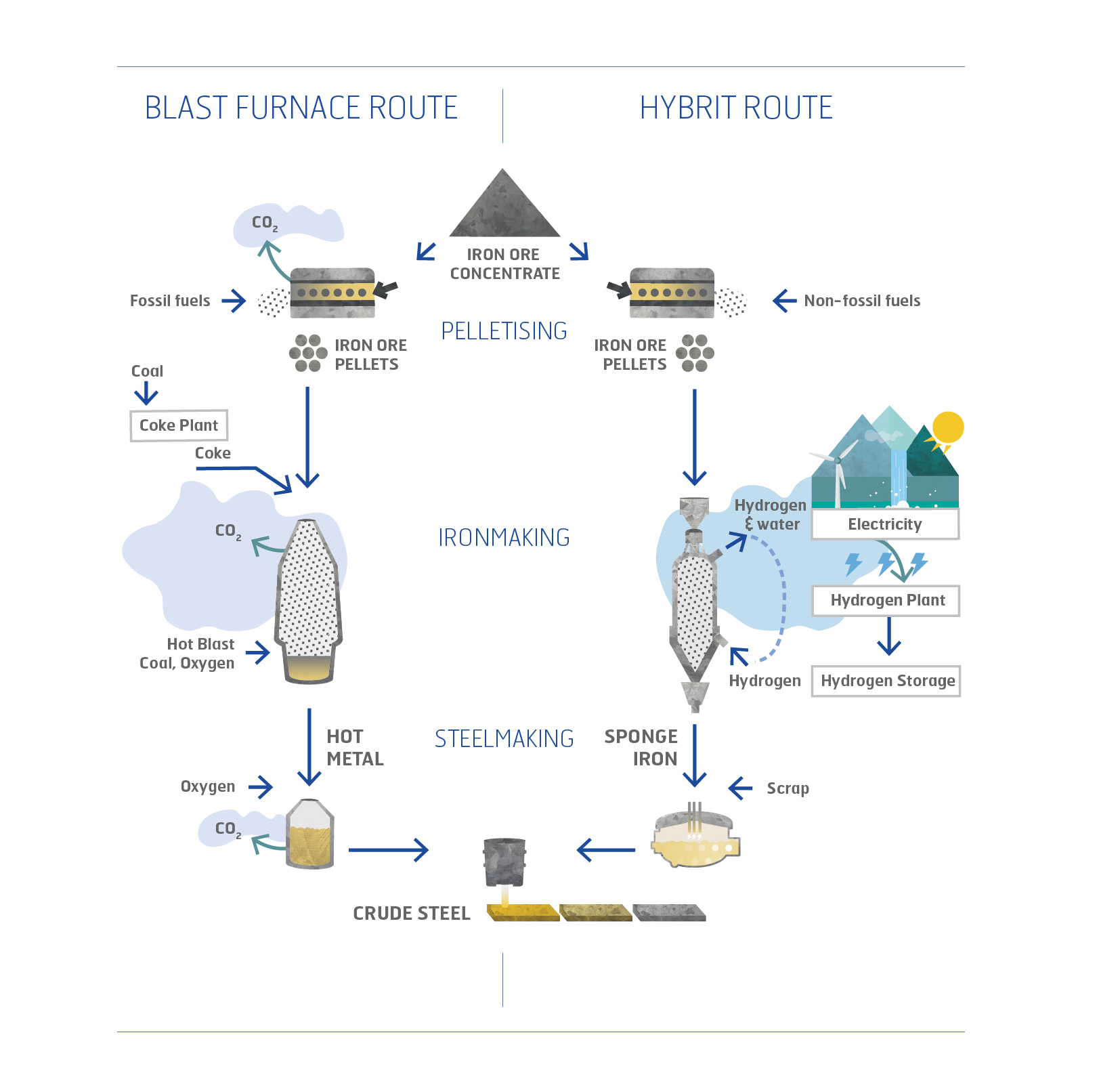

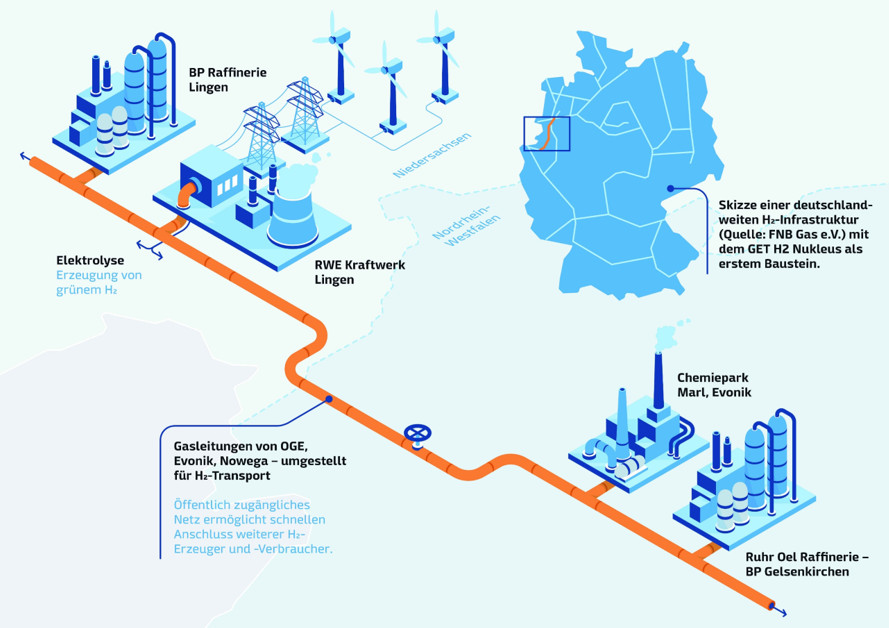

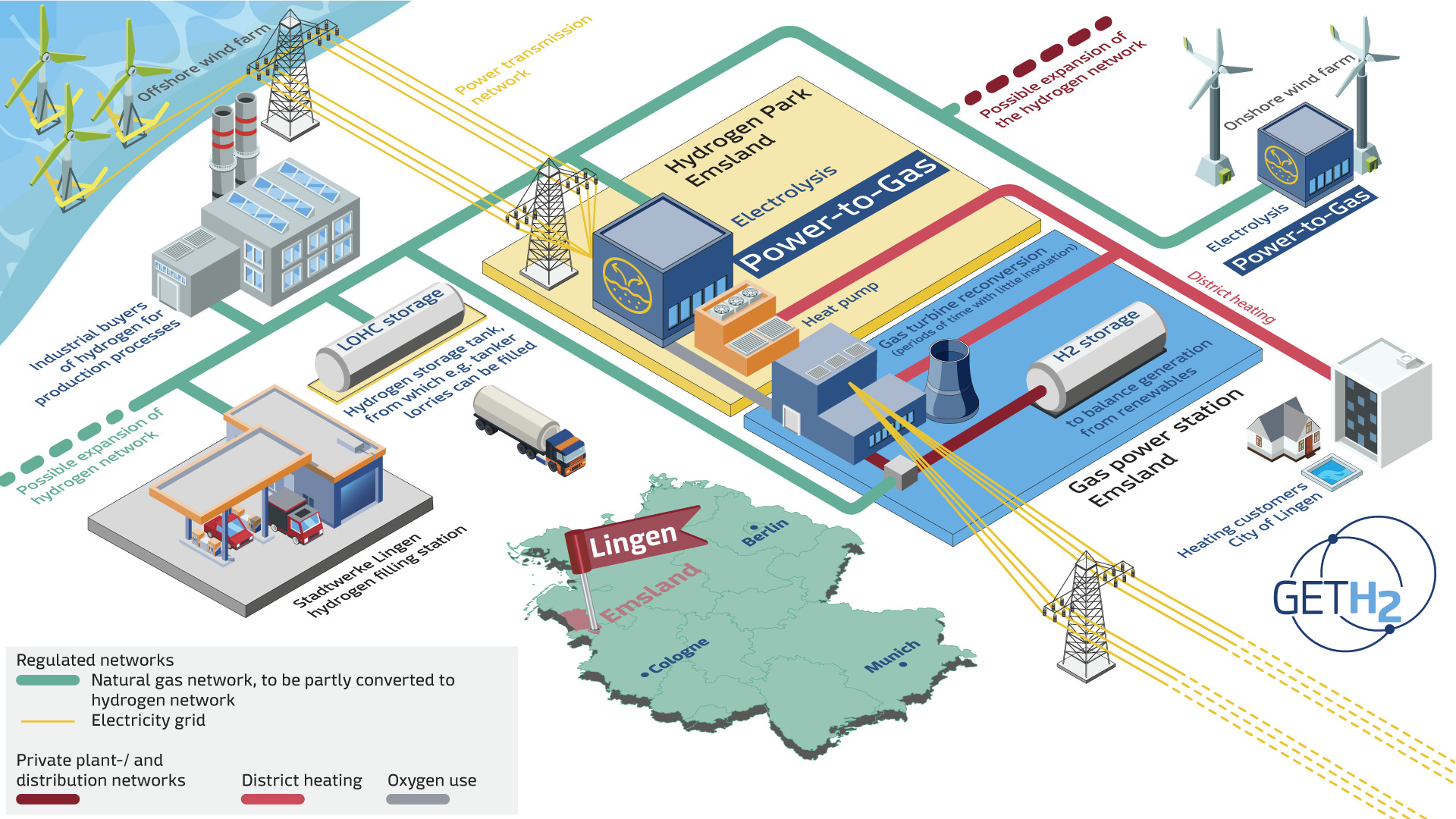

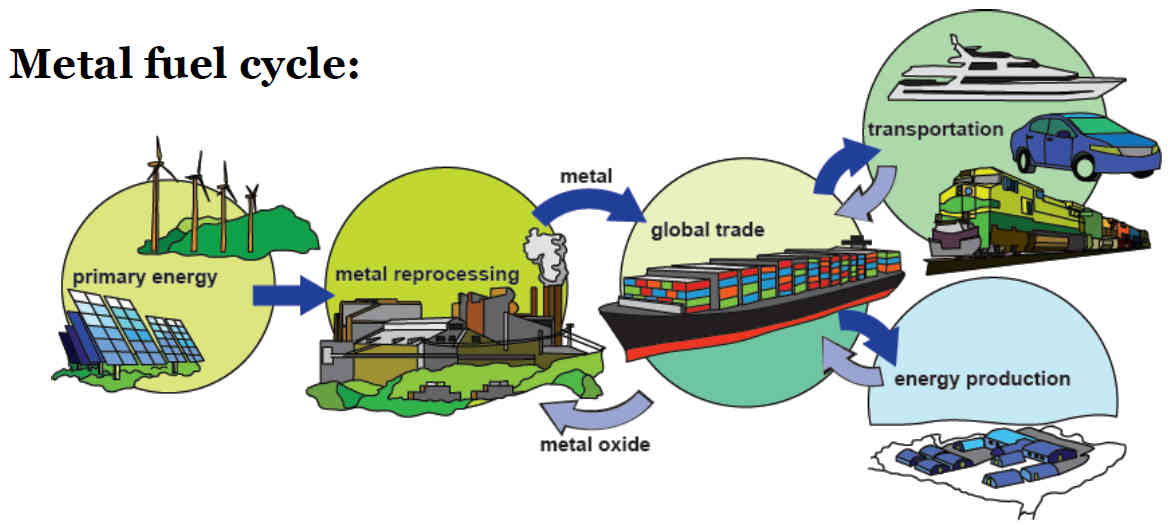

Waterstof is, tot nu toe, een uiterst gewenst halfproduct. Er kunnen auto’s op rijden (hoewel voor personenauto’s elektriciteit meer voor de hand ligt), er kan staal mee geproduceerd worden of kunstmest, het is nodig voor de fabricage van bijvoorbeeld Sustainable Aviation Fuel (SAF), men kan er hoge temperaturen mee bereiken in de industrie. Enzovoort.

Tegelijk komt waterstof op aarde niet in zuivere, laat staan winbare, vorm voor – dacht men tot voor nog betrekkelijk kort. Waterstof wordt gemaakt of uit aardgas, waarbij veel CO2 vrijkomt – die men al dan niet onder de grond kan opslaan – of uit elektrolyse van water met behulp van groene stroom. De eerste herkomst is vuil, de tweede duur en ruimtevretend.

Omdat er, tot nu toe, bijna geen winning is, heet waterstof nog steeds een energiedrager en geen energiebron.

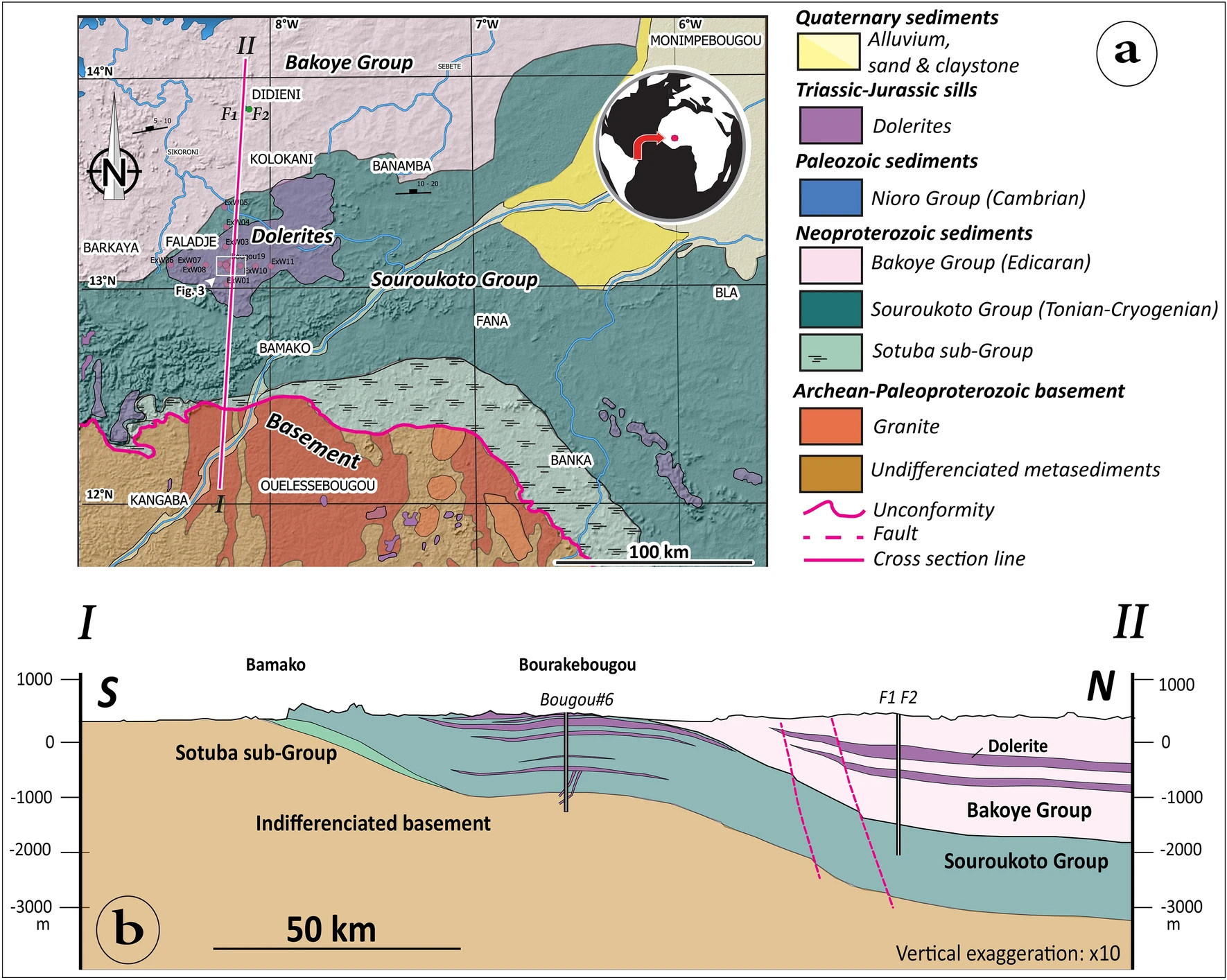

Geologische kaart van het betreffende deel van Mali (bron via onderstaande Harvardartikel)

Mali

In 1987 werd er in Bourakébougou in Mali naar water geboord. Toen dat op 108m diepte nog niet gevonden was, stopte men ermee. Maar er kwam een gasstroom uit de put en toe er iemand, met een sigaret in zijn mond, in de put keek deed het BOEM. De man overleefde, maar met brandwonden. Met veel moeite kreeg men een deksel op dit gat van de duivel en dat bleef erop tot de Malinese zakenman Diallo er in 2007 iets in zag. Het gat moest van vloek tot zegen worden. Het verhaal is te lezen in dit Scienceartikel dd 17 februari 2023, en in Harvardartikel 2023

In 2018 bepaalde het geraadpleegde Chapman Petroleum dat het gas voor 98% uit waterstof bestond – uitzonderlijk. De waterstof werd toegevoerd aan een omgebouwde Fordmotor en die leverde 30kW stroom aan het dorp.

Er blijkt een veld onder de regio te zitten, afgesloten met een laag ondoordringbaar vulkanisch materiaal. Het veld wordt inmiddels op meer plaatsen aangesproken en levert nog steeds.

Dit is het enerzijds: de aarde bevat geologische, ‘witte’ waterstof die in principe winbaar kan zijn. Het anderzijds is dat die winbaarheid op veel plaatsen gezocht wordt, maar nog nergens anders tot een commerciële exploitatie geleid heeft.

In 2018 werd het veld wetenschappelijk beschreven en sinds dat moment is de wetenschappelijke literatuur erover geëxplodeerd – in het Nederlands alleen in tijdschriften als het Technisch Weekblad en Scientias, en één artikel in het Algemeen Dagblad van 23 dec 2024.

Toen het ‘hot’ werd, realiseerde men zich dat er al veel eerder sporadische aanwijzingen gepubliceerd waren, maar dat daaraan toen weinig of geen aandacht besteed werd omdat de gedachte als te zot voor woorden beschouwd werd en/of dat men er toen niet wat mee kon.

Bijna alle literatuur is dan ook heel jong. Het recentste Wikipedialemma ‘Natural Hydrogen’ is dan ook (dd dit artikel) nog geen maand oud.

De natuurwetenschap

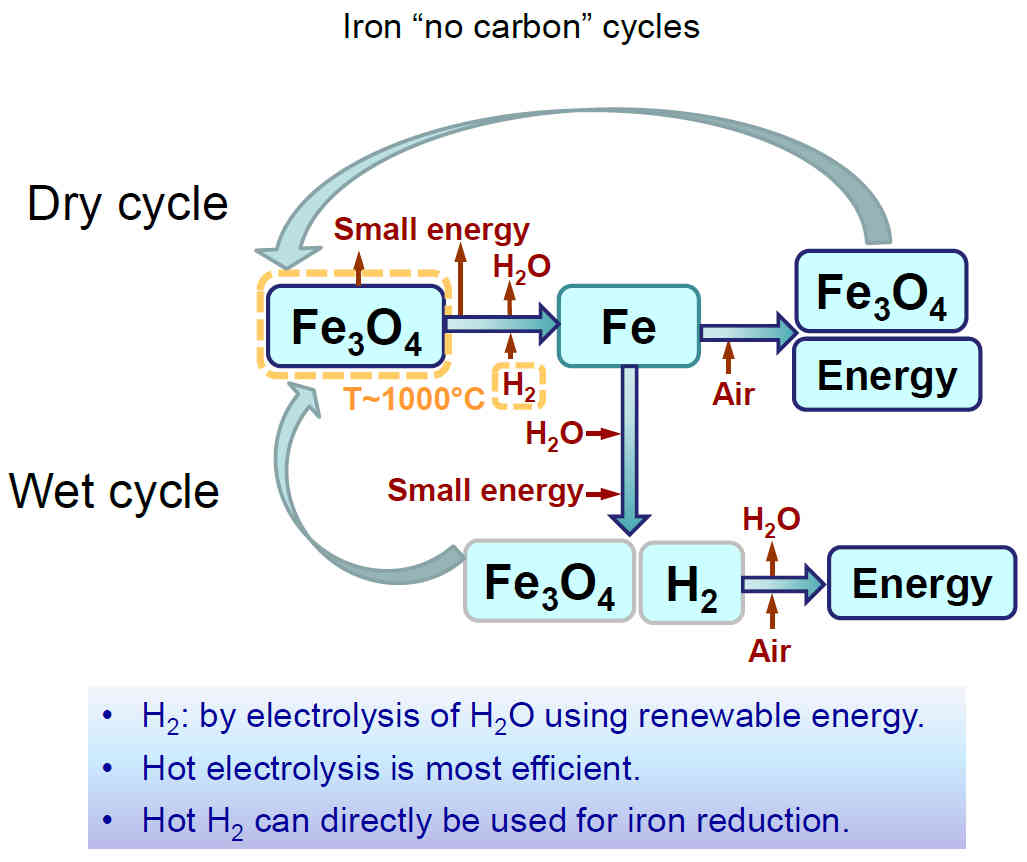

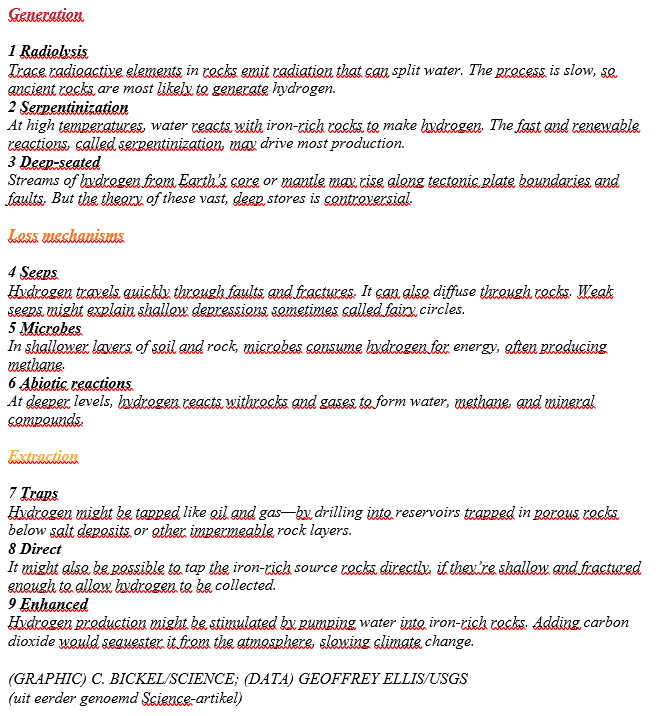

Dat in de aardkorst elementaire waterstof gevormd wordt (in principe zelfs heel veel) kan verklaard worden met gezonde natuurwetenschap. Genoemd Wikipedialemma https://en.wikipedia.org/wiki/Natural_hydrogen is voor de leek het meest toegankelijk. Dat noemt een ruime handvol oorzaken, waarvan (met de kennis van nu) ca 80% afkomstig is van wat men ‘serpentinisatie’ noemt, en het meeste van de rest van radiolyse.

Wikipedialemma zijn vaak goed.

Dat laatste eerst, want dat is snel uitgelegd: in de grond zitten radioactieve elementen als uranium en thorium, waarvan de uitgezonden alfadeeltjes naburige watermoleculen kapot stralen.

De serpentinisatie vraagt meer uitleg (hierna een apart hoofdje, ook al omdat dit proces voor eventuele waterstofvondsten in de Alpen en de Pyreneeën verantwoordelijk is).

Enerzijds is er dus een goede natuurwetenschappelijke basis voor een (grootschalige) productie van waterstof onder natuurlijke omstandigheden in de aardkorst. Anderzijds zijn er nog heel veel gaten in de kennis van wat er na de vorming met die waterstof gebeurt – en daarmee hoe winbaar die is. Ook een apart hoofdje.

Serpentinisatie

Een fundamenteel thema in de geologie is dat de gesteenten waaruit de aardmantel bestaat (vooral ijzer- en magnesiumsilicaat, even gemakshalve vereenvoudigd tot ‘olivijn’) bij de hoge temperatuur en druk op grote diepte stabiel zijn, maar dat ze instabiel zijn in de omstandigheden aan of nabij de oppervlakte. Ze reageren dan met aanwezige stoffen als bijvoorbeeld CO2 en water. Dat ‘aan of nabij de oppervlakte komen’ is recent of voorbij vulkanisme.

Als dergelijke reacties traag en niet direct zichtbaar aan de oppervlakte optreden, noemt men het verwering (in dit geval chemisch). Het uiteindelijke eindresultaat van deze verweringsprocessen zijn stoffen als zand, klei en grind.

De reactie met CO2 kan deze stof uit de atmosfeer halen. Dat gebeurt op geologische tijdschalen spontaan in de atmosfeer, en kan ook versneld door de mens gebeuren. (zie https://www.bjmgerard.nl/zeven-km3-olivijn-om-de-aarde-te-redden/ ). Daarover gaat het hier niet.

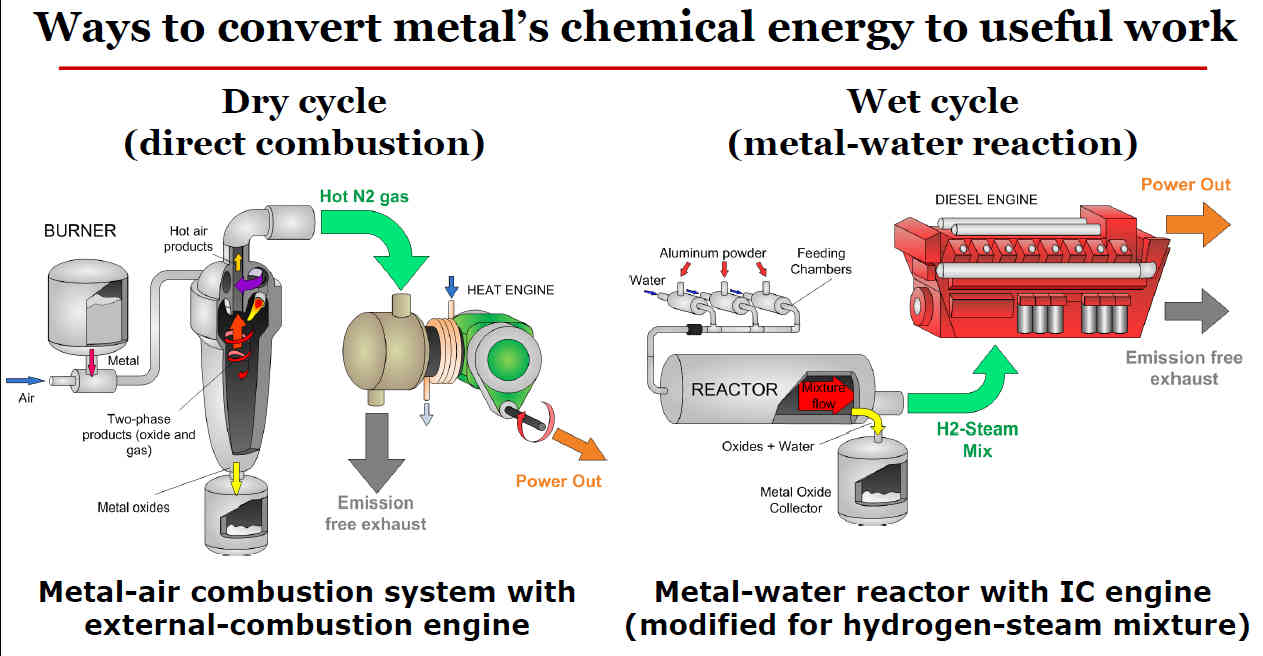

Serpentinisatie is een reactie van (vereenvoudigd) olivijn met water bij ca 200 – 350°C. Men kan dat zien als een soort intensieve verwering in de aardkorst. Eindproducten zijn een soort gesteente wat men serpentijn noemt, ijzerroest, kwarts en dus waterstofgas. De tot dan toe vrije moleculen water verdwijnen en eindigen in het serpentijn.

In de literatuur zijn voorbeeld-reactievergelijkingen te vinden.

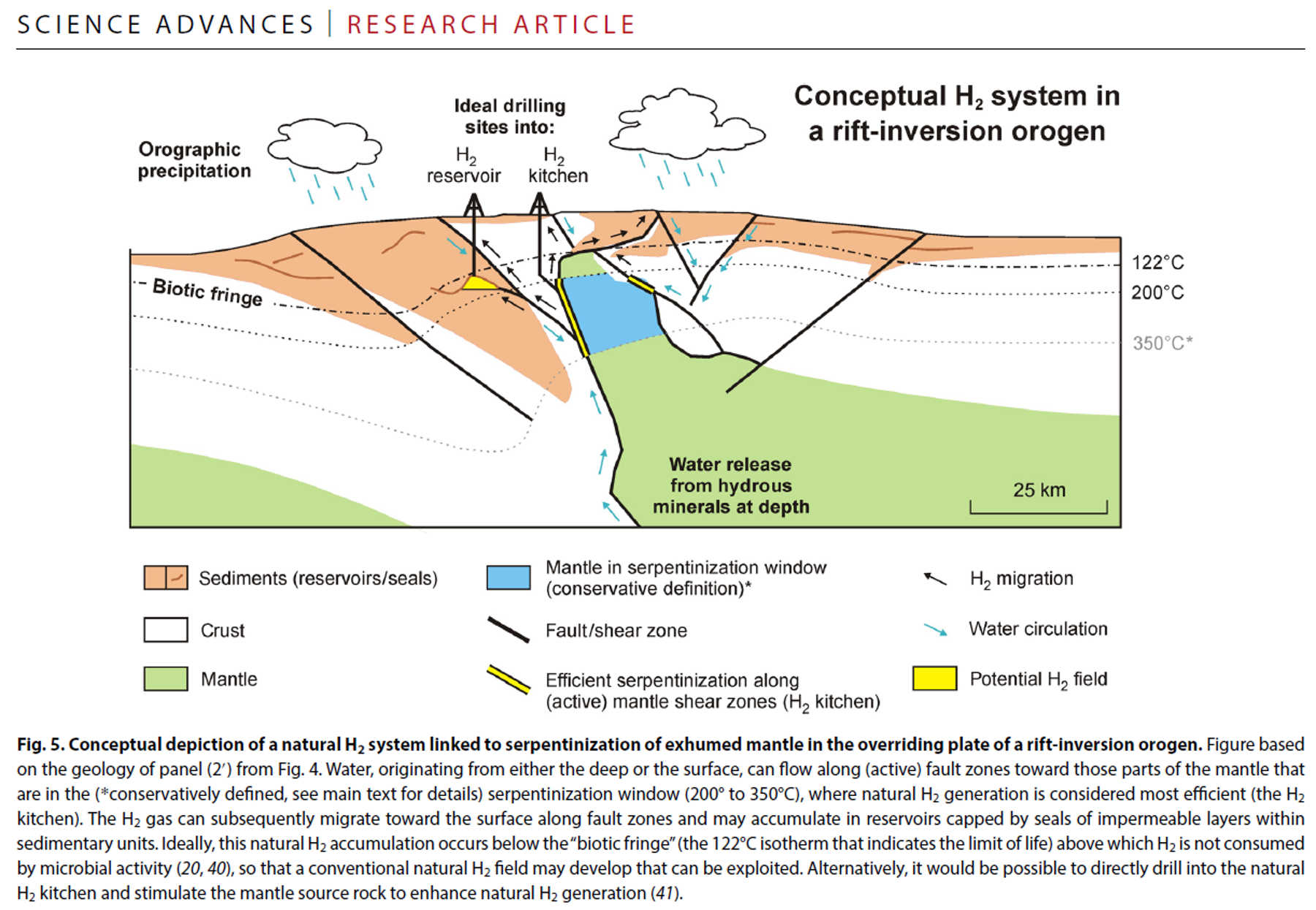

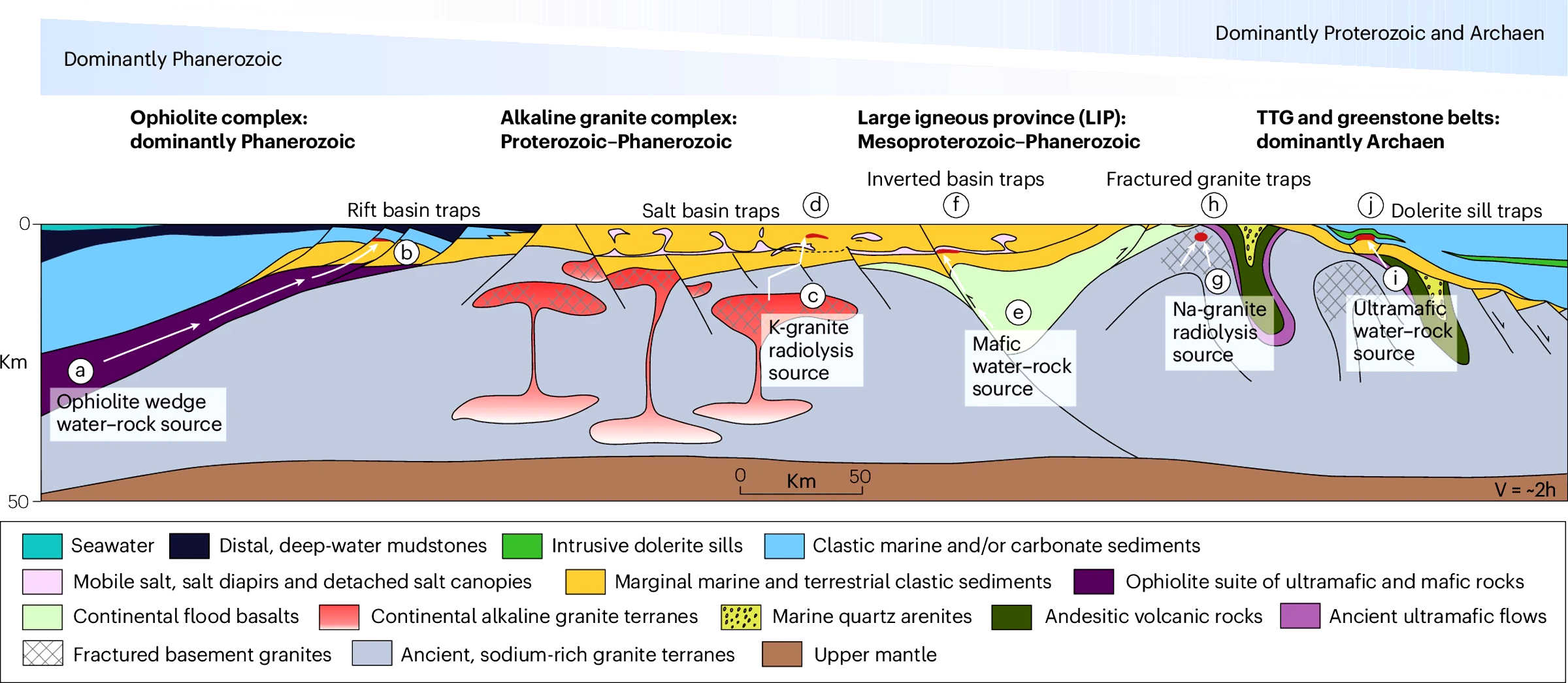

( uit DOI: 10.1126/sciadv.adr3418 )

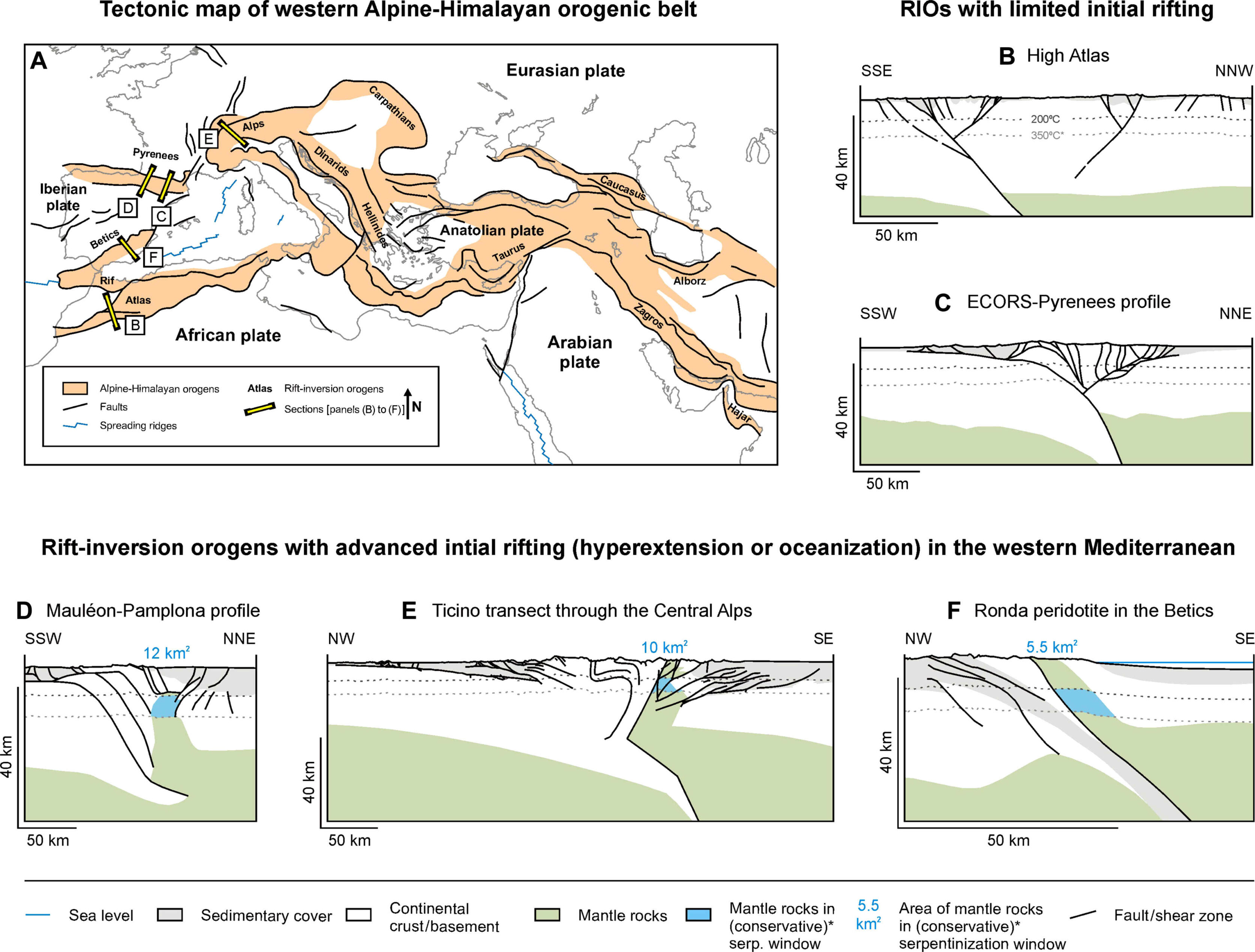

Een (ook weer) zeer recente studie “Rift-inversion orogens are potential hot spots for natural H2 generation” (19 febr 2025) brengt de vorming van waterstof door serpentinisatie nader in kaart ( DOI: 10.1126/sciadv.adr3418 ). De studie is van het Duitse GFZ Helmholtz Centrum voor Geowetenschappen. Het is een computerstudie op basis van vereenvoudigende aannames.

Eerstens moet het mantelgesteente (vereenvoudigd de olivijn) ondieper dan normaal liggen.

In eerste instantie gebeurt dat op spreidingslijnen (‘rifting zone’), waaruit later mid-oceanische ruggen voorkomen. Inderdaad maakt de opwellende magma daar contact met het zeewater en wordt er daar waterstof gevormd, maar op dat soort locaties kun je daar in praktijk niet wat mee.

Maar het openen en sluiten van een door ‘rifting zone’ gemaakte nieuwe zee blijkt soms cyclisch: na verloop van tijd stopt de rifting en na verloop van nog meer tijd keert de beweging om en wordt de oude ‘rifting zone’ ook weer dichtgedrukt. De geologische platen botsen uiteindelijk weer, waarbij er één plaat duikt maar en de andere, met mantel en al, omhoog gedrukt wordt. Dat gebeurt aan de oppervlakte met een hoop gefrommel en het proces heet gebergtevorming.

Het resultaat is, geschematiseerd, te zien in bovenstaande afbeelding.

Het kan gebeuren dat er een stuk oceaanbodem, met mantel en al, over de andere plaat heen geschoven wordt (bijvoorbeeld het Troödosgebergte op Cyprus, een van oudsher bekend mijnbouwgebied).

Tweedens moet er water bij de olivijn komen. Dat kan alleen als er geologische breuken in de ondergrond zitten, maar door al dat gefrommel is het aannemelijk dat dat gebeurt. De meeste waterstof ontwikkelt zich dan nabij die watervoerende breuk.

Ten derde moet de temperatuur tussen de ca 200 en 350°C zitten, want dan werkt het productieproces het beste.

Dat allemaal doorrekenende met hun computermodel, kwam het GFZ Helmholtz Centrum voor Geowetenschappen tot grote getallen. Zowel het computermodel met een looptijd van 55 miljoen jaar als dat met een looptijd van 75 miljoen jaar kwamen op een schatting van 60 miljoen kg per kilometer breuklijn per jaar. Het bracht de auteurs tot weidse vergezichten, waarbij de ontdekking van de olievoorkomens in Pennsylvania door Drake in 1859 niet onvermeld bleef.

Dat is het enerzijds.

Anderzijds zitten er veel onzekerheden in de Helmholtzstudie. In een terugblik op hun resultaten brengen de auteurs dan ook ‘nuances’ aan.

Serpentinisatie is een ingewikkeld proces met veel onzekerheden (wat de auteurs opgevangen hebben door met een ruime marge te werken).

Het is onduidelijk hoeveel water er feitelijk beschikbaar is en hoe de breuken zich in de loop van de tijd gedragen.

Een moeilijke kwestie is of de geproduceerde waterstof blijft bestaan. Waterstof is een reactief gas en kan na de vorming ook weer verbindingen aangaan (bijvoorbeeld met organisch materiaal tot olie of gas). Ook kan het worden opgevreten door micro-organismen (vandaar dat in het schema een 122°C-lijn staat – er is nog nooit een micro-organisme gedetecteerd dat dan nog leeft – hetgeen omgekeerd zou betekenen dat dicht onder die temperatuur nog wel actief zijn, een fascinerende gedachte).

En als de waterstof blijft bestaan, waar blijft die? Het is een heel klein molecuul dat moeilijk tegen te houden is. Net als bij aardgas is er een poreus reservoirgesteente nodig en een zelfs voor waterstof ondoordringbaar capgesteente. In het model zit slechts de aanname dat de sedimenten, die bovenop de botsende platen meegeslouwd worden, op een nog niet bepaalde manier in die functie kunnen voorzien.

Alpen en Pyreneeën

Een groot voordeel van de Helmholtz – studie is dat hij mogelijk interessante plekken beter vindbaar maakt (dus vooralsnog zonder garanties dat ze ècht interessant zijn).

De Pyreneeën zijn ontstaan doordat de Iberische plaat een oude rift zone omhoog geduwd heeft. In de westelijke Pyreneeën (uitsnede D op bovenstaande kaart) voldoet een deel van het omhoog gestuwde mantelgesteente aan de drie voorwaarden (olivijn, mogelijk wateraanvoerende breuken, juiste temperatuur). De zuidelijke plaat duikt scharnierend onder de noordelijke met de sterkste effecten in het westen van het gebergte.

De tectonische realiteit rond Italië en de Alpen ter plekke iets voor mensen die er echt verstand van hebben (ik niet). Er was open water in de voormalige Thetys Zee en er is een dichtgedrukt spreidingscentrum. De resten daarvan zorgen voor een mogelijk waterstofgebied langs uitsnede E.

Uitsnede F zegt dat er in principe misschien waterstof te vinden zou moeten zijn bij Ronda in Spanje.

Ter afsluiting wat politieke moraal bij het verhaal

Een paar afsluitende wijsheden. Preventief nadenken kan nooit kwaad.

- De algemene stand van zaken rond theorie en praktijk van waterstofwinning is bij lange na nog niet van dien aard dat men zich nu al rijk kan rekenen. Het kan een hele of halve flop blijken. De bestaande inspanningen om aan groene waterstof te komen moeten worden voortgezet.

- Mocht het tot waterstofmijnbouw komen, dan verdienen de sociale en milieuproblemen, die vaak met mijnbouw gepaard gaan, aandacht. Serpentinisatie leidt bijvoorbeeld tot uitzetting van gesteenten en een vraag is of je daar aan de oppervlakte iets van merkt. Projecten hoeven niet perse diep te liggen.

- Vraag is of er gefract moet worden en zo ja, hoe en met wat

- Niet onbelangrijk: de bestaande winning in Mali, en voor zover bekend de lopende onderzoeksprojecten, gaan uit van water dat er van nature al is. Het is denkbaar dat men de winning van waterstof in een olivijnveld wil gaan stimuleren door er water in te pompen dat dan niet meer terugkomt. Dit heeft zelfs al een naam: ‘oranje waterstof’.

Dat zou de belangenafweging dramatisch veranderen, bijvoorbeeld in een land als Mali dat voor een groot deel uit woestijn en savanne bestaat.

Natuurlijke waterstof die aan het aardoppervlak vrijkomt uit grondwater in rotsen van het Canadees Schild. © University of Toronto

Update dd 16 mei 2025

Op 15 mei 2025 publiceerde TW (het Technisch Weekblad) een ander onderzoek over hetzelfde onderwerp, ook van wetenschappers van gerenommeerde instituten als de universiteiten van Oxford, Durham en Toronto. Ook zij komen tot grote getallen aan in theorie winbare geologische waterstof, met hetzelfde voorbehoud dat het vrijkomen van waterstof uit watervoerend gesteente vast staat, maar dat die waterstof na het vrijkomen ook weer verloren kan gaan.

Anders dan de kop in TW (die fout is) suggereert, wagen de geleerden zich, juist vanwege die verliesposten, nog niet aan schattingen van een mogelijke opbrengst.

In het Oxford-Durham-Toronto-onderzoek wordt verwezen naar het onderzoek dat in bovbenstaand artikel besproken is.

Vijf mogelijke geologische situaties waarin waterstof geproduceerd kan worden